0576-88513568/86209943

客戶簡介

浙江沃德爾科技集團股份有限公司,成立于2012年1月,注冊資本1億元。公司旨在研發、生產、銷售汽車電子傳感器、執行器、控制器三大類產品。 公司總部位于浙江臺州,目前擁有臺州和鷹潭兩個生產基地,臺州、上海、深圳、蘇州、武漢和德國斯圖加特六個研發中心,擁有工程開發人員400多名,申請專利二百余項,其中有多項技術填補了國內空白。公司已和大眾、奧迪、保時捷、賓利、通用、PSA菲亞特克萊斯勒、沃爾沃、梅賽德斯奔馳、捷豹路虎、福特、吉利、上汽、長城、長安、理想、蔚來汽車等國內外40多家汽車廠建立了緊密的合作關系。

公司獲得了2014年度國家工信部中小企業技術改造(技術創新成果轉化應用)專項資金支持、入圍2020年度國家發改委新能源汽車動力系統 “卡脖子”工程項目、取得國家級高新技術企業、國家專精特新“小巨人”企業、CNAS國家實驗室、浙江省汽車傳感器研究院、浙江省隱形冠軍培育企業、省級汽車傳感器智能工廠(數字化車間)、浙江省科技小巨人、浙江省企業技術中心、浙江省信用示范企業、浙江省AA級守合同重信用企業、浙江省制造業首臺套項目、臺州市成長型二十強企業、臺州市“瞪羚”企業,臺州灣十強科技企業等榮譽;在汽車行業獲得了“中國心”2022年度動力總成零部件金獎、吉利汽車最佳合作獎,比亞迪優秀供應商獎,上汽集團優秀質量獎,長城汽車成本改善獎、供貨保障獎,長安汽車新產 品貢獻獎等榮譽稱號。

信息化現狀

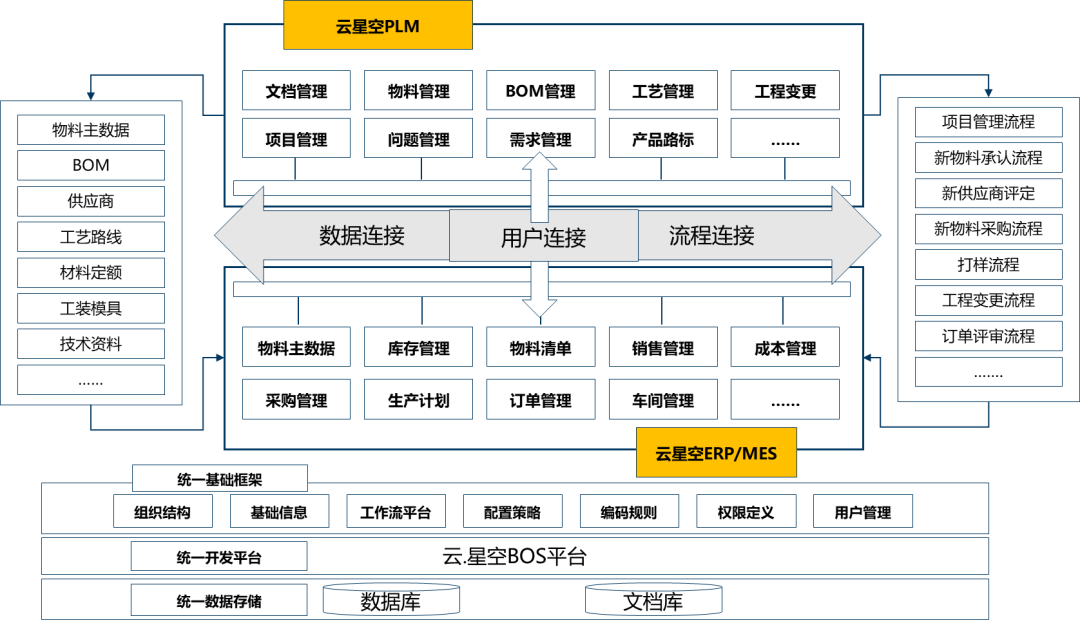

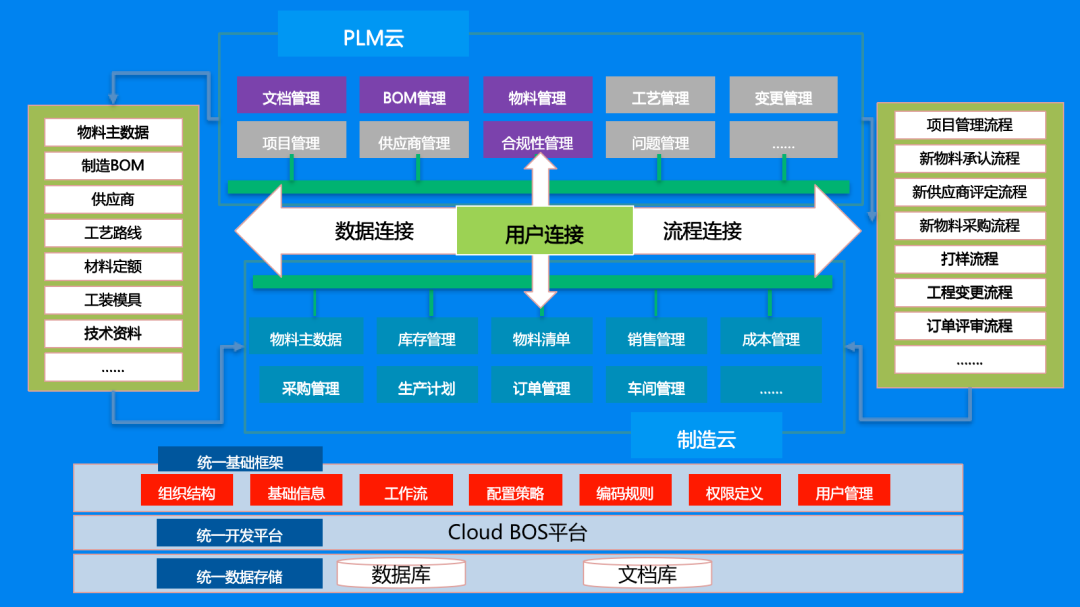

沃德爾科技集團PLM+ERP+MES一體化平臺

通過金蝶云·星空管理平臺,研發、生產制造、銷售、采購、質量等各個部門皆可以基于一個管理平臺工作。這可以徹底推倒壁壘,實現各部門之間高效協同,從而提高企業運行效率。數據可以在企業共享,不再需進行數據集成,開通相關權限許可,各個部門都可以獲取其他數據。另一方面,基于同一個平臺的工作流程可以由任意部門的用戶發起。以研發管理舉例,在企業內部,所有部門都可以接受來自研發部門的項目任務,參與有關工作流程,使產品的研發實現高度的數字化和平臺化。金蝶云·星空PLM不拘泥于將物料/BOM數據從PLM傳遞給ERP系統,而是真正從企業全生命周期管理的視角,將產品研發業務中涉及到采購、試制、質量控制與追述、售后服務等領 域,通過端到端的流程對接,從而實現真正意義上的一體化。

項目整體規劃圖

PLM+ERP+MES一體化四大特征:

① 同一開發平臺

基于同一個開發平臺研發PLM、ERP、MES各子系統,實現財務與業務(包括銷售、研發、供應、制造等業務)一體化,該平臺開放給客戶,最大化地滿足客戶端到端的個性化需求。

② 同一工作流平臺

金蝶云·星空PLM、ERP、MES使用共同的工作流引擎,可定義跨業務領域的工作流,例如設計變更流程,可在變更方案階段評估對供應鏈、庫存、成本、制造的影響,參與變更方案評審,在變更執行階段協同各相關業務節點實現變更閉環。

③ 同一軟件產品

同一個軟件注冊許可及賬號管理,且可建立跨部門、跨組織的虛擬業務團隊,實現跨部門、跨組織的業務協同;

同一個服務器、系統界面,便于IT維護、降低用戶學習難度。

④ 同一數據庫文件庫

同一個數據庫,數據同源,無需集成接口數據可在各子系統的業務單據中流轉;

同一個文檔庫,面向全企業的文檔存儲和管理,并分別被PLM、ERP、MES調用;

保證數據的唯一性、準確性、及時性,PLM、ERP、MES的用戶可以基于權限編輯、訪問任何領域創建的數據,如研發人員可直接在PLM模塊中訪問庫存、供應商、交期、價格、質量標準等信息,采購人員在權限控制的前提下可直接在ERP中訪問技術資料。

案例解讀-沃德爾科技

產研一體化

基于IPD的研發流程體系,通過搭建多層結構化流程,實現跨 部門流程連接,通過設置TR評審,保證研發質量,建立統一的研發數據分類體系,通過流程及數據的深化融合,支持生產端查詢研發歷史數據、按BOM展開讀取子項物料對應的PLM文檔,減少因數據不同步引起的生產效率、品質損失,實現產研一體化。

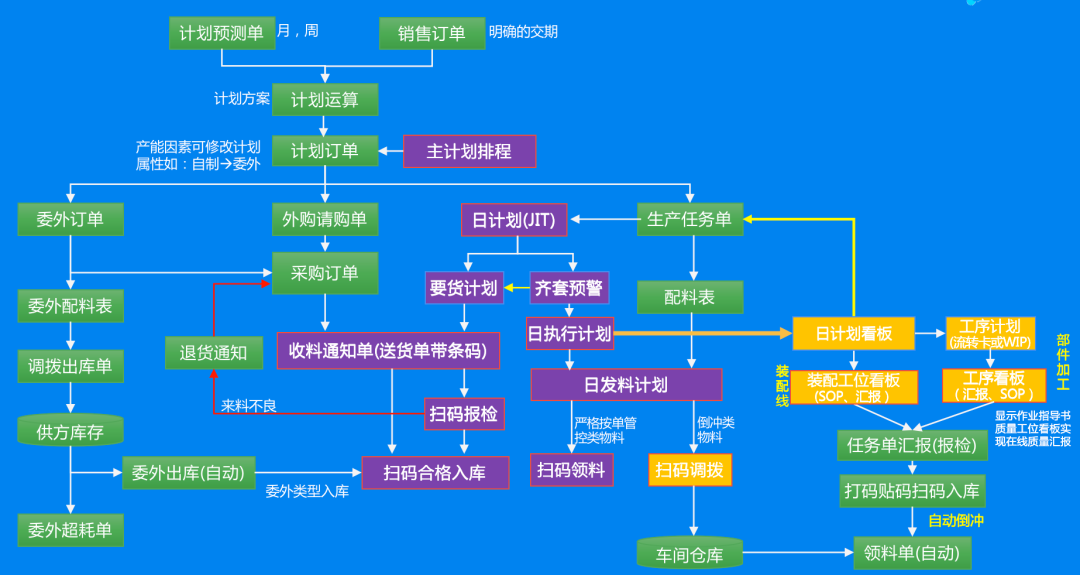

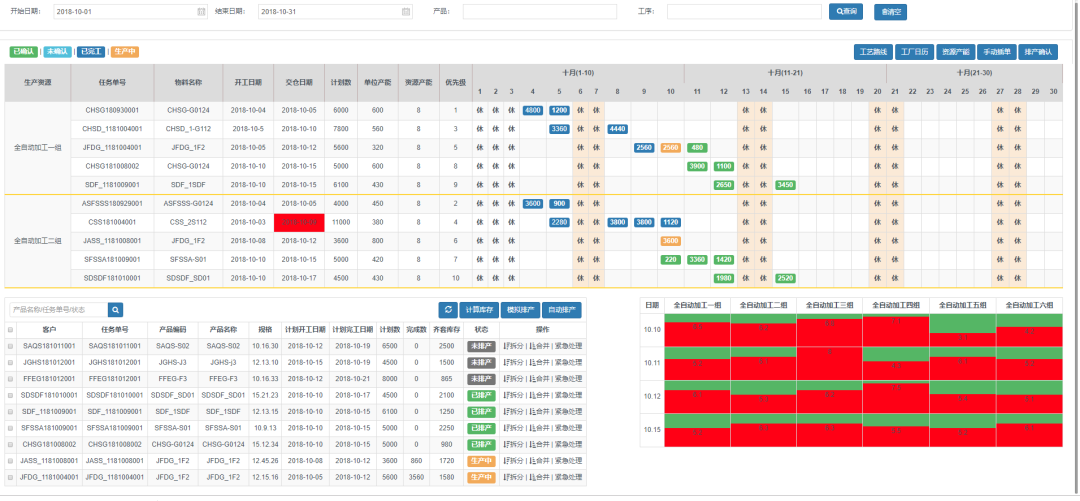

計劃管控體系,高效協同

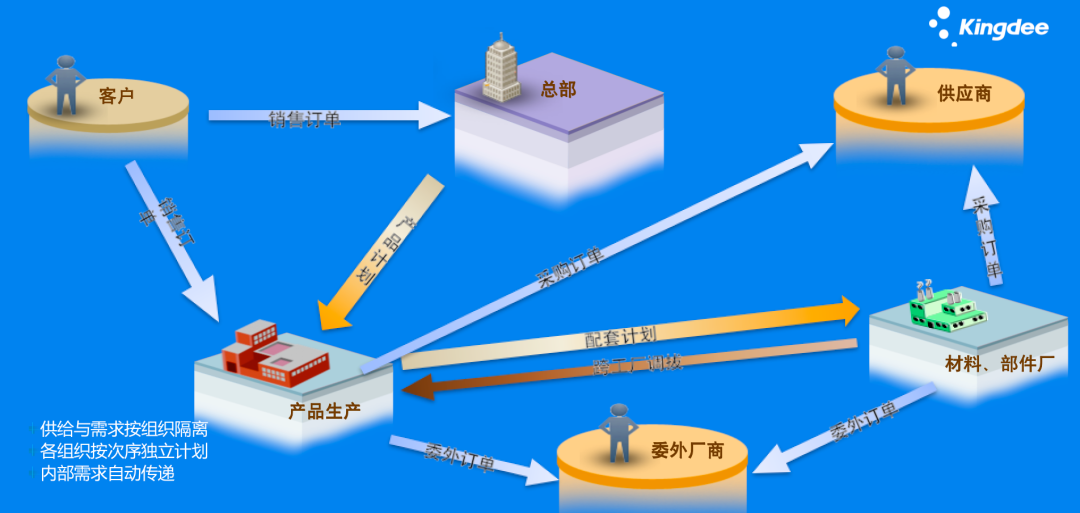

通過多組織集中/協同、多層級的計劃模式實現多品種、小批量、定制化程度高的客戶訂單的科學計劃體系,驅動多工廠、車間、供應商高效協同,組織合適的資源(人、機、料)進行生產,保障交期,庫存合理化,控制成本。

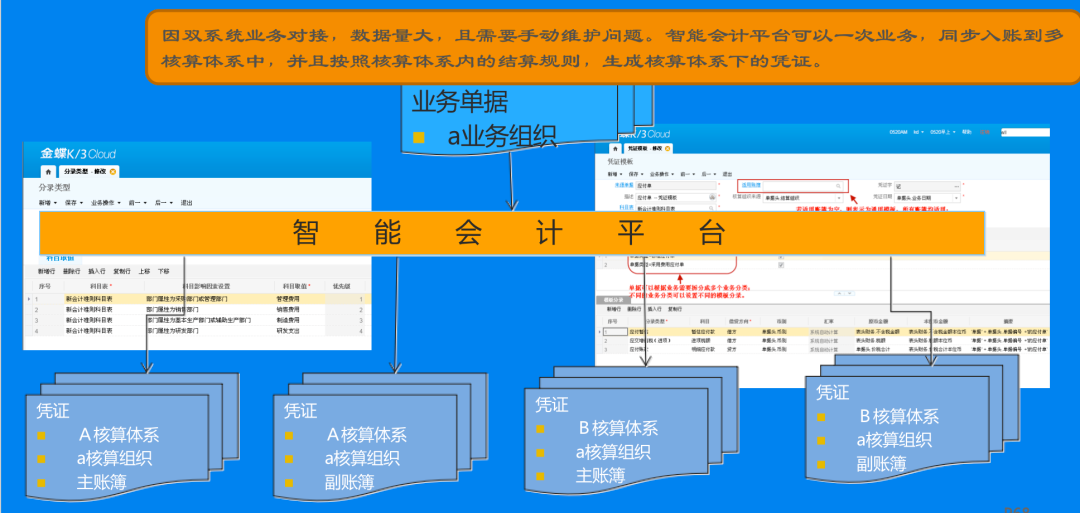

搭建統一多組織核算平臺

一個數據中心管理多個組織的業務和賬簿,實現企業內部跨組織業務協同高效合作,業務與財務一體化管控平臺。

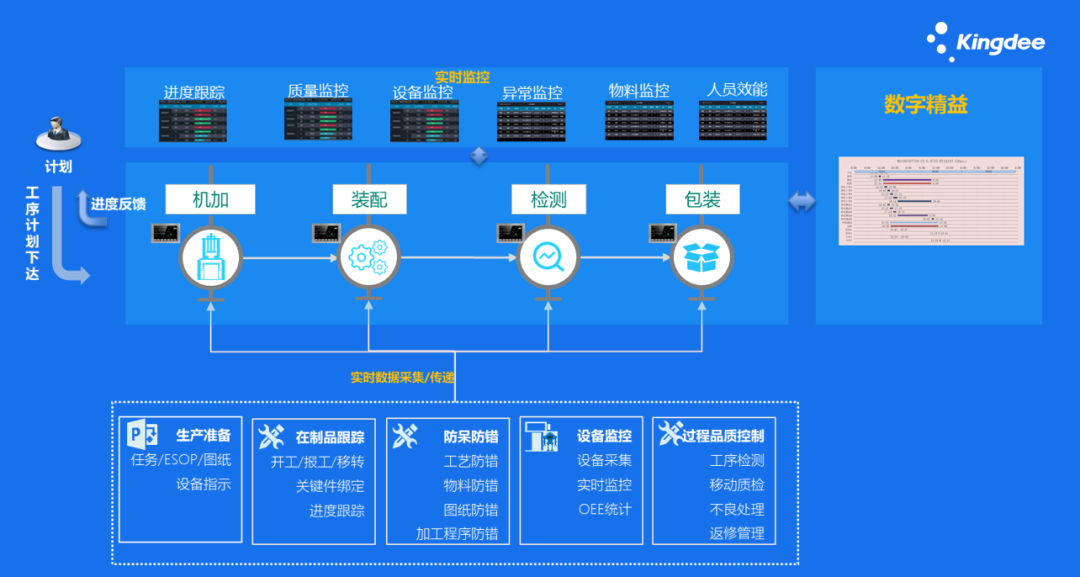

精益制造,提升準交率

構建柔性生產能力,資源靈活高效調度,過程精益透明管控,快速響應工藝變更、訂單變化、過程異常,保障過程品質,提升生產。

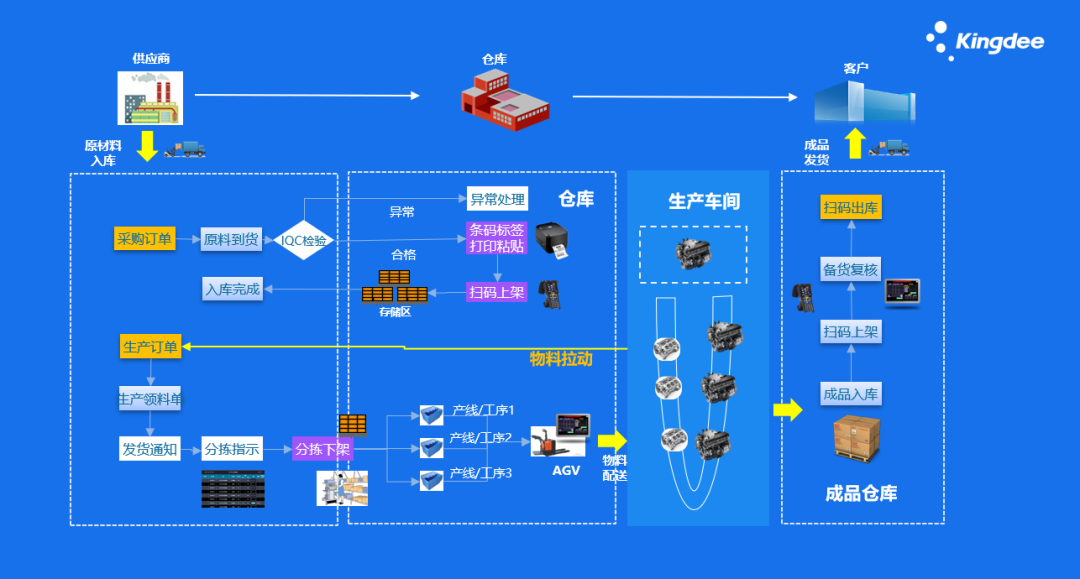

倉儲物流管理

實現出入庫、上下架、調撥、盤點、分揀、拆包、數據統計、KPI分析等業務的實時協作,全條碼化管理,實現高效操作,減少人工方式,提高物流效率,縮短操作時間,降低出錯概率。

可視化生產過程管理

打造數字化生產車間,實現從生產訂單到車間生產的全過程的敏捷管理。優化生產車間生產全過程數據采集方式,實現生產過程可視化,質量檢驗和設備管理數字化、生產排程智能化以及成本核算精 細化。效率,縮短制造周期。

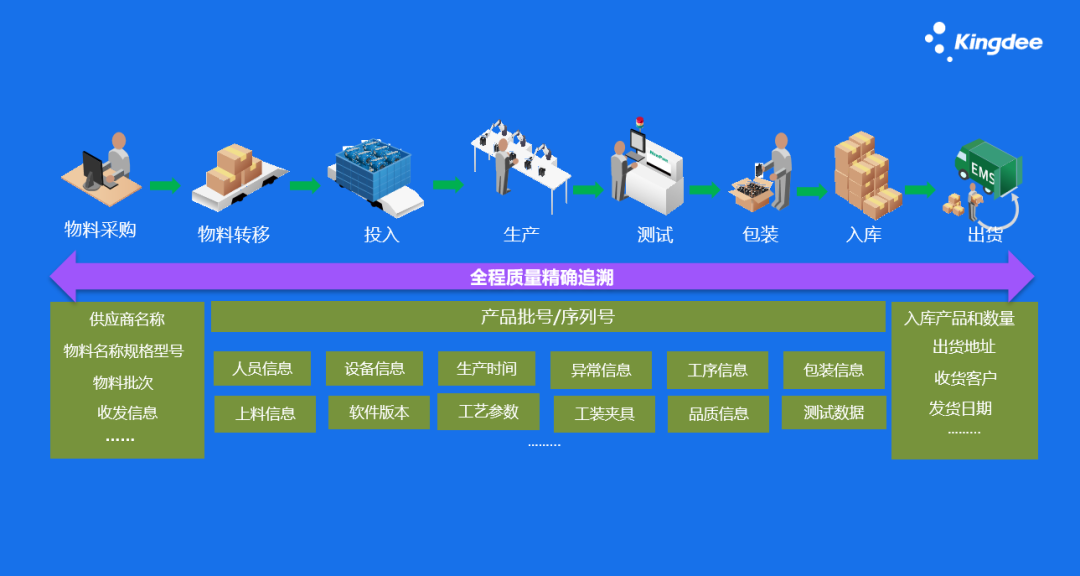

質量流程追溯

構建來料-生產-出貨全流程質量精細管控體系,關聯產品構建全流程的質量追溯檔案,支撐加工信息、質量信息的精確追溯,驅動產品品質持續優化改善。

集團一本賬,業財一體化

構建規范的財務核算體系,實現業財一體化,能夠滿足多組織、國際化、多會計政策的財務核算能力,借助于移動應用和金稅、銀行的連接,能夠高效地提供財務服務能力。

物料優選設計

產品在研發階段決定了出廠總成本的70%,研發人員想在研發階段控制成本,必 須在設計階段,通過數字化系統獲取物料的成本、可采購性等信息,以便在設計過程 中降低用料成本,傳統的PLM/ERP通過集成接口方式傳遞數據的情況下,即便做反向 數據映射,出于系統性能角度考慮,也需要通過人工數據同步的形式刷新數據導致研發人員難以了解備選物料的成本、供應鏈、制造信息; 基于PLM+ERP+MES一體化的平臺,可幫助工程師在產品設計時,直接在設計工具 軟件環境下通過設計工具軟件與云星空PLM的集成接口,檢索到物料是否呆滯料、價格、交期等屬于傳統ERP領域的信息,工程師可根據成本、供應鏈、制造、庫存等多個維度判斷物料借用的優先級。

當今時代,IT即業務成為沃德爾數智化轉型和IT運維的核心,IT即業務、業務即IT是沃德爾信息化戰略轉型上的新思維。最終實現連接、賦能、降本、增效。 沃德爾發揮金蝶云·云星空平臺的能力,實現從單一的產品供應模式向多元化的項目+產品+服務的模式轉型,踐行以客戶為中心理念,打造極致的用戶體驗,鏈接客戶。通過MTO計劃,貫穿銷售、計劃、生產、采購、庫存、領料、入庫、出貨、質量整個業務流程,進一步精細化生產執行過程。傳統的人工管理存在效率低下、部 門之間協作困難、依托數字化轉型,鏈接員工,為沃德爾提供全方位的經營管理能力。

金軟協助沃德爾以業務、財務全面整合的多維度可穿透的全業務、全流程數據,進行數據分析體系的建設, 讓業務數字化,并利用數智化進行決策分析支撐。